วัสดุ วัตถุดิบ ที่จำเป็นสำหรับผลิตชิ้นงานอุตสาหกรรมต่างๆ

เช่น ยานยนต์ การบิน ไม้ โรงกลั่นน้ำมัน ยา และอื่นๆ อีกมากมาย

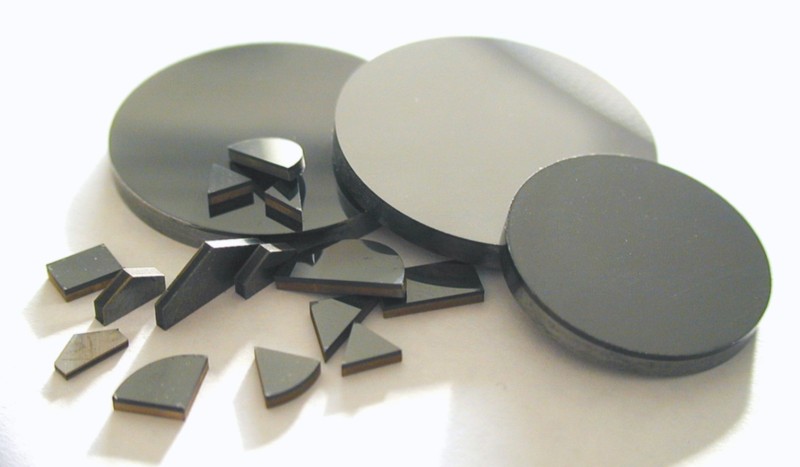

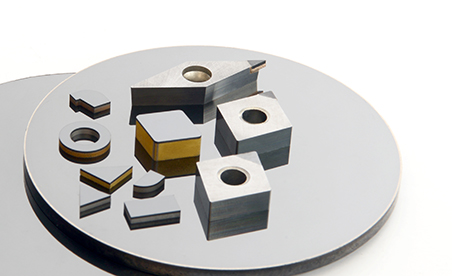

วัสดุที่ใช้สำหรับเครื่องมือตัด และทำขึ้นโดยการเผาเพชรสังเคราะห์และสารยึดเกาะที่อุณหภูมิและความดันสูง เป็นวัสดุสำคัญที่ใช้ในการแปรรูปวัสดุชิ้นงาน เช่น การผลิตรถยนต์และเครื่องบิน และแปรรูปวัสดุที่ตัดยาก รวมถึงวัสดุนอกกลุ่มเหล็ก เช่น อะลูมิเนียม เซรามิก ไม้ ซิลิกอน คาร์ไบด์ CFRP ทองแดง เป็นต้น

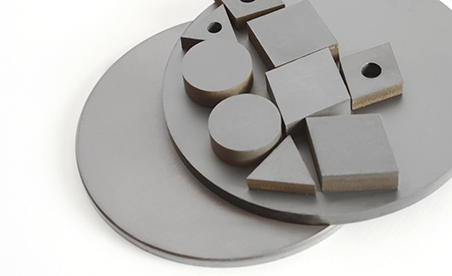

ประเภทของทังสเตนคาร์ไบด์ร็อดจำแนกตามการใช้งาน: ดอกสว่านทั่วไป ดอกเร้าเตอร์สำหรับดอกเอ็นมิลและแผ่น PCB ดอกสว่านขนาดเล็ก นำไปใช้กับกระบวนการต่างๆ ของวัสดุชิ้นงานในด้านยานยนต์ อากาศยาน พลังงาน ไอที และยาที่ต้องการการตัดด้วยซีเมนต์คาร์ไบด์ วัสดุจำแนกตามปริมาณ Co ความแข็งของวัสดุชิ้นงานและการใช้งาน

เป็นวัสดุที่ใช้สำหรับเครื่องมือตัด และผลิตโดยการเผาผง CBN และสารยึดเกาะเซรามิกที่อุณหภูมิและความดันสูง สามารถแปรรูปวัสดุเหล็กได้อย่างมีประสิทธิภาพ ด้วยเหตุนี้ จึงได้รับการยอมรับว่าเป็นวัสดุที่จำเป็นในการประมวลผลวัสดุชิ้นงานทั้งหมดและวัสดุที่ตัดยาก เช่น เหล็กกล้าคาร์บอน เหล็กหล่อ เหล็กที่ผ่านการอบชุบด้วยความร้อน โลหะซินเทอร์ ซูเปอร์อัลลอย ฯลฯ ซึ่งนำไปใช้ในหลากหลายประเภท สาขาต่างๆ เช่น รถยนต์และเครื่องบิน

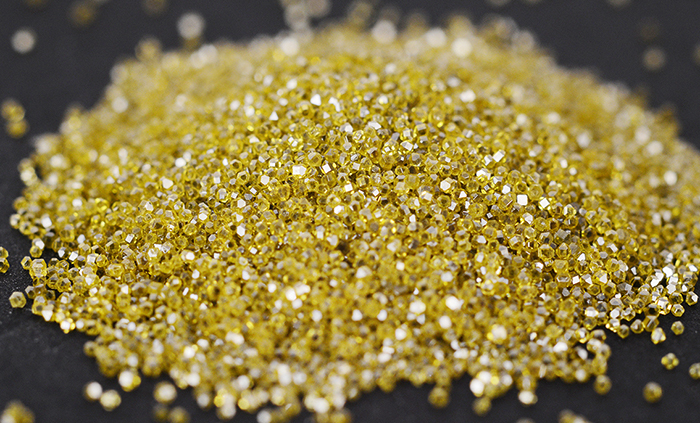

ใช้ในการผลิตใบเลื่อย คัตเตอร์ ดอกเจาะแกน ฯลฯ ซึ่งเป็นเครื่องมือที่ใช้ในการตัดและแปรรูปวัสดุก่อสร้างและวิศวกรรมโยธา เช่น หิน คอนกรีต และยางมะตอย มีความทนทานสูงและแรงตัดที่จำเป็นในด้านการก่อสร้างและวัสดุหิน และเป็นผลมาจากการพัฒนานวัตกรรมและเทคโนโลยีอย่างต่อเนื่องของเราเพื่อผลิตเพชรอุตสาหกรรมโดยใช้เทคโนโลยี HPHT

PCD

| Grade | CUFⅡ | CFW | CM | CMW | CCW | CXL | XUFⅡ | CXLⅡ |

| Grain size [㎛] | 2 | 4 | 10 | 10 | 25 | 25 | <1 | 40 |

| Diamond [vol.%] | 90 | 90 | 92 | 90 | 90 | 95 | 92 | 95 |

| Characteristics | Very good surface finishing | Good surface finishing | General purposes | General purpose, Easy wire cutting and Good impact resistance | Good wear resistance with special binder and diamond bonding | Excellent wear resistance with strong diamond bonding | Excellent impact resistance and Easier tool fabrication | Specially designed for superior wear resistance |

PCD Turning Application

ROUGHING: >0.64mm (0.025’’) DOC FINISHING: <0.64mm (0.025’’) DOC

| WORKPIECE MATERIAL | CUTTING SPEED | CUTTING SPEED | FEED RATE | FEED RATE | CUTTING SPEED | CUTTING SPEED | FEED RATE | FEED RATE | TOOL MATERIAL | EDGE PRE | COOLANT |

| NON FERROUS | m/min | ft/min | mm/rev | in/rev | m/min | ft/min | mm/rev | in/rev | |||

| Al – Si Alloy (<12%Si) | 600-1800 | 2000-6000 | 0.13-0.25 | 0.005-0.010 | 600-2440 | 2000-8000 | 0.08-0.20 | 0.003-0.008 | CM / CCW | NONE | DRY/WET |

| Al – Si Alloy (>12%Si) | 300-600 | 1000-2000 | 0.13-0.25 | 0.005-0.010 | 300-915 | 1000-3000 | 0.08-0.20 | 0.003-0.008 | CCW / CXL / CXLII | NONE | DRY/WET |

| MMC(-SiC Particles) | 240-450 | 800-1500 | 0.15-0.40 | 0.006-0.015 | 365-730 | 1200-2400 | 0.10-0.25 | 0.004-0.010 | CXL / CXLII | NONE | DRY/WET |

| MMC (-AL2O3Particles) | 240-450 | 800-1500 | 0.15-0.40 | 0.006-0.015 | 300-600 | 1000-2000 | 0.10-0.25 | 0.004-0.010 | CXL / CXLII | NONE | DRY/WET |

| Cu-Alloy | 240-365 | 800-1200 | 0.13-0.25 | 0.005-0.010 | 300-600 | 1000-2000 | 0.10-0.25 | 0.004-0.010 | CM / CUFII | NONE | DRY/WET |

| Ti-Alloy | 15-60 | 50-200 | 0.13-0.30 | 0.005-0.012 | 60-180 | 200-600 | 0.08-0.30 | 0.003-0.006 | XUFII | NONE | WET |

| WC <16% Cobalt | XX | XX | XX | XX | 15-30 | 50-100 | 0.10-0.25 | 0.004-0.010 | CXL / CXLII | NONE / HONE | DRY/WET |

| WC >16% Cobalt | XX | XX | XX | XX | 20-45 | 75-150 | 0.10-0.25 | 0.004-0.010 | SB95N ※Refer to PCBN (IBON) | NONE / HONE | DRY/WET |

PCD Milling Application

ROUGHING: >0.64mm (0.025’’) DOC FINISHING: <0.64mm (0.025’’) DOC

| Al – Si Alloy (<12%Si) | 250-1800 | 800-6000 | 0.10-0.20 | 0.004-0.008 | 300-3000 | 1000-10000 | 0.08-0.15 | 0.003-0.006 | CCW | NONE | DRY/WET |

| Al – Si Alloy (>12%Si) | 300-750 | 1000-2500 | 0.10-0.20 | 0.004-0.008 | 300-1000 | 1000-3300 | 0.08-0.15 | 0.003-0.006 | CXL / CXLII | NONE | DRY/WET |

| Composite Graphite Epoxy | 120-240 | 400-800 | 0.10-0.20 | 0.004-0.008 | 150-300 | 500-1000 | 0.08-0.15 | 0.003-0.006 | CXL / CXLII | NONE | DRY |

| Bi-Metal Al/ Cast Iron | XX | XX | XX | XX | 250-300 | 800-1000 | 0.10-0.15 | 0.004-0.006 | CXLII | LIGHT HONE | WET |

| Metal Matrix Composites | 300-430 | 1000-1400 | 0.13-0.25 | 0.005-0.010 | 425-600 | 1400-2000 | 0.13-0.25 | 0.005-0.010 | CXL / CXLII | NONE | DRY/WET |

PCBN

Application guideline

| Hardened steel | Cast iron | Powder metal | Super alloy |

| Transmission spider Bearing Gear Shaft Connection coupling | Brake disc Brake drum Cylinder liner Flywheel Clutch plate Pump impeller | Transmission part Sprocket * < HRc 45 ** > HRc 45 | Aircraft fastener Turbine disc |

| SB100 | SB100 | SB100 | SB100 |

| SB95S2 | SB95S2 | SB95S2 * | SB95S2 |

| SB95N | SB95N | SB95N * | SB95N |

| SBS700 | SBS700 | SBS700 ** | SBS700 |

| SB650/SBS650 | SB650/SBS650 | SB650/SBS650 | SB650/SBS650 |

| SB630 | SB630 | SB630 | SB630 |

| SB600/SBS600 | SB600/SBS600 | SB600/SBS600 | SB600/SBS600 |

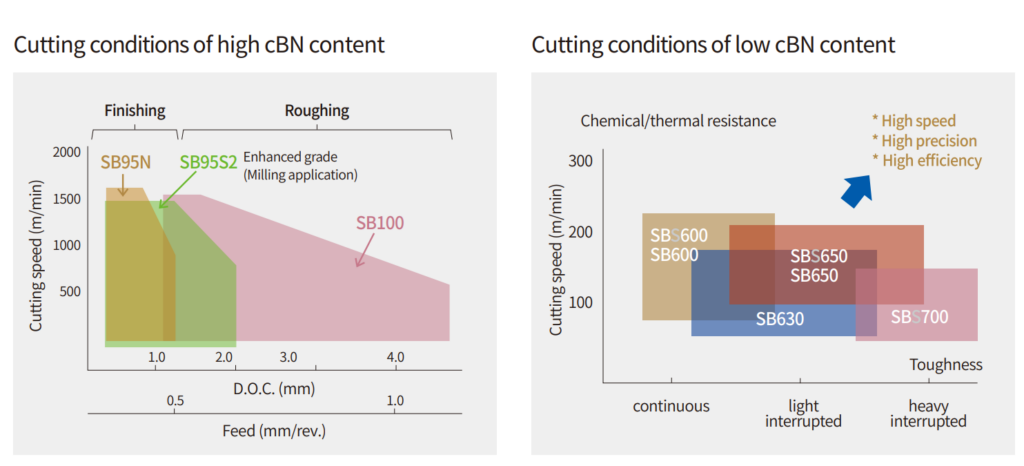

ILJIN Polycrystalline Cubic Boron Nitride

| Type | Grade | Property | Application |

| High cBN content | SB100 | Extreme wear resistance due to high content of coarse cBN grain | Rough machining of cast iron and powder metal alloys |

| SB95S2 | Extreme wear resistance and high chipping resistance due to high contents of fine cBN | Machining the most kinds of cast iron and powder metal alloy | |

| SB95N | Extreme wear resistance due to high | Machining the most kinds of cast iron | |

| Low cBN content | SBS700 | High toughness due to fine cBN and ceramic binder matrix | Heavy interrupted machining of hardened steel |

| SB650 SBS650 | Combination of wear resistance and thermal stability | High speed and interrupted machining of hardened steel | |

| SB630 | Combination of wear resistance and impact strength | General use in continuous and light interrupted machining of hardened steel | |

| SB600 SBS600 | Combination of wear resistance and thermal stability | General use in continuous and light interrupted machining of hardened steel |

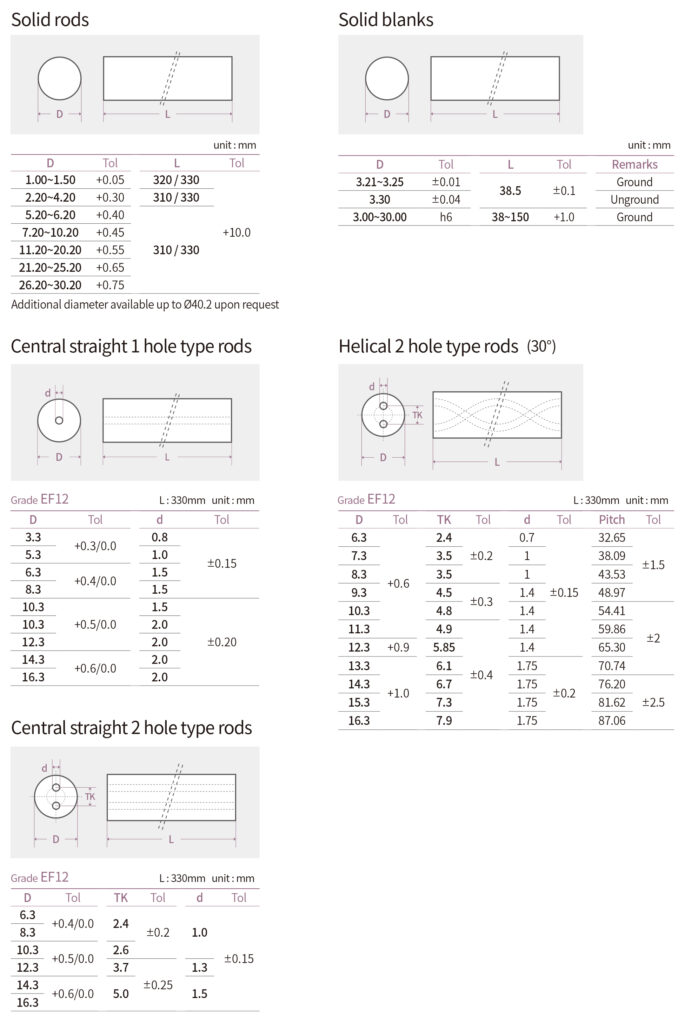

Tungsten Carbide Rod

for PCB drill , PCB router, Micro cutting tool

| Grade | Density (g/㎤) | Hardness HV | Hardness HRA | TRS (MPa) | WC (μm) | Co (%) | Application | Diameter (mm) |

| N810Z | 14.5 | 1,960 | 93.9 | 4500 | 0.3 | 8 | PCB Micro Drill : Ø0.1~0.4 | Ø1.0~2.1 |

| N810A | 14.47 | 1,960 | 93.9 | 4400 | 0.3 | 8.2 | PCB Micro Drill : Ø0.1~0.4 | Ø1.0~2.1 |

| M710 | 14.61 | 1,930 | 93.8 | 4100 | 0.5 | 7.5 | PCB Micro Drill : > Ø0.4 | Ø1.0~2.1 |

| HF6 | 14.75 | 2,000 | 94.1 | 3700 | 0.5 | 6 | PCB Router & End mill | Ø2.2~4.2 |

for Endmill, Drill, Reamer

| Density | Hardness | Hardness | TRS (MPa) | WC (μm) | Co (%) | Application | Diameter | |

| (g/cm) | HV | HRA | (mm) | |||||

| EF8 | 14.57 | 1,900 | 93.6 | 4,050 | 0.5 | 8.0 | End Mill, Drill, Reamer | 03.2~30.2 |

| HRC > 50 Steel, Cast iron, Al & Non-ferrous | ||||||||

| metal, CFRP & Graphite, Dental Bur | 03.2~30.2 | |||||||

| EF10 | 14.35 | 1,760 | 92.7 | 4,100 | 0.5 | 10.0 | End Mill, Drill, Reamer | |

| HRC < 50 Steel, Cast iron, Stainless steel, | ||||||||

| Al & Non-ferrous metal, Dental Bur | 03.2~30.2 | |||||||

| EF12 | 14.15 | 1,640 | 92.1 | 4,200 | 0.5 | 12.0 | End Mill, Drill, Reamer | |

| HRC < 45 Steel, Cast iron, Stainless steel, | ||||||||

| Al & Non-ferrous metal | ||||||||

| TH608 | 14.70 | 1,790 | 92.8 | 3,100 | 0.8 | 6.0 | End Mill & Drill | 03.2~30.2 |

| for CVD Diamond Coating CFRP & Graphite | ||||||||

| (Non-ferrous & Non-metal materials) | ||||||||

| TH620 | 14.95 | 1,530 | 91.6 | 3,100 | 2.0 | 6.0 | End Mill & Drill | 03.2~30.2 |

| for CVD Diamond Coating CFRP & Graphite | ||||||||

| (Non-ferrous & Non-metal materials) | 03.2~30.2 | |||||||

| TH1008 | 14.40 | 1,590 | 91.8 | 3,800 | 0.8 | 10.0 | End Mill, Drill, Reamer | |

| HRC < 45 Steel, Ti alloy, Inconel, | ||||||||

| Stainless steel, Al & Non-ferrous metal | 03.2~30.2 | |||||||

| N810Z | 14.50 | 1,960 | 93.9 | 4,500 | 0.3 | 8.0 | End Mill, Reamer | |

| HRC > 50 Steel | 03.2~30.2 | |||||||

| N810A | 14.47 | 1,960 | 93.9 | 4,400 | 0.3 | 8.2 | End Mill, Reamer | |

| HRC > 50 Steel |

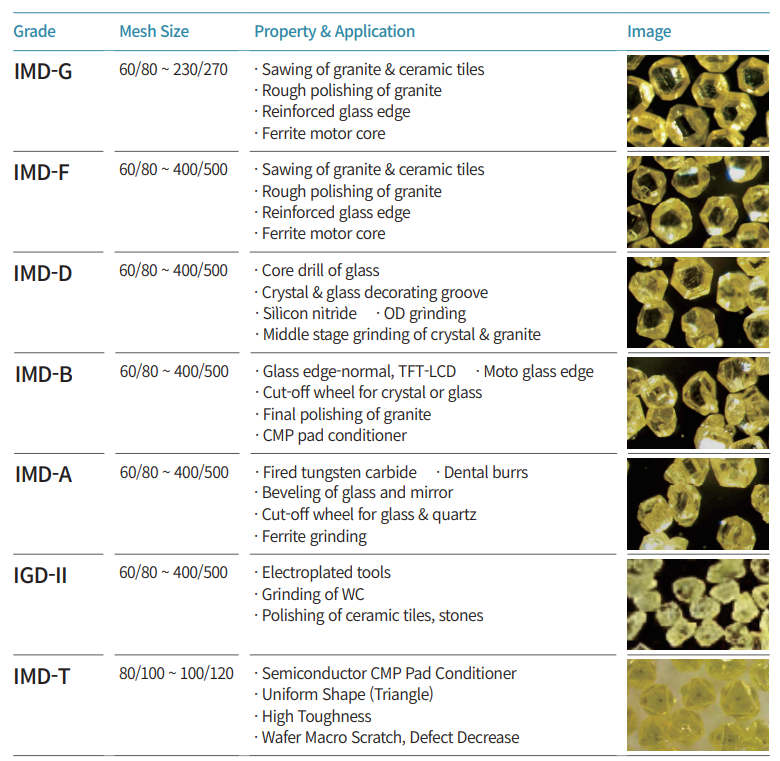

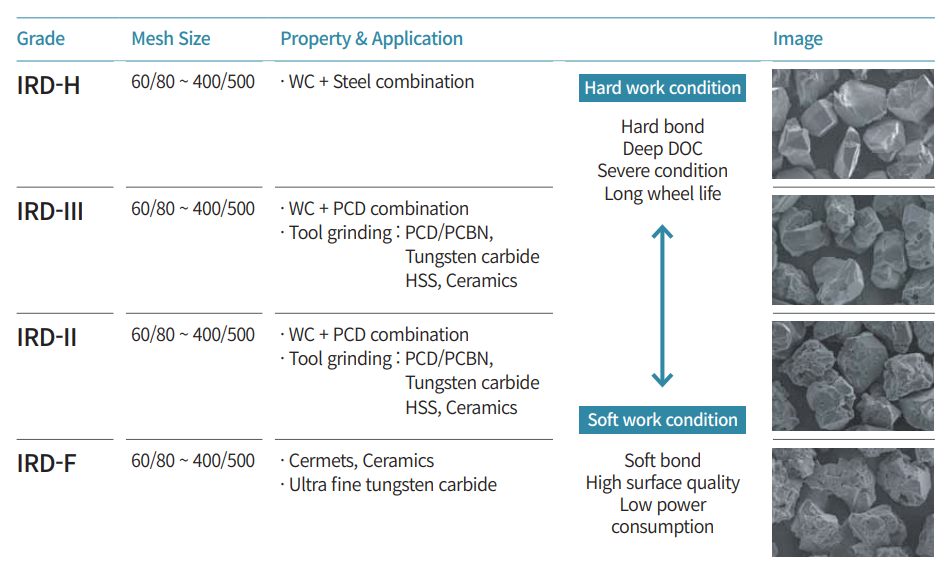

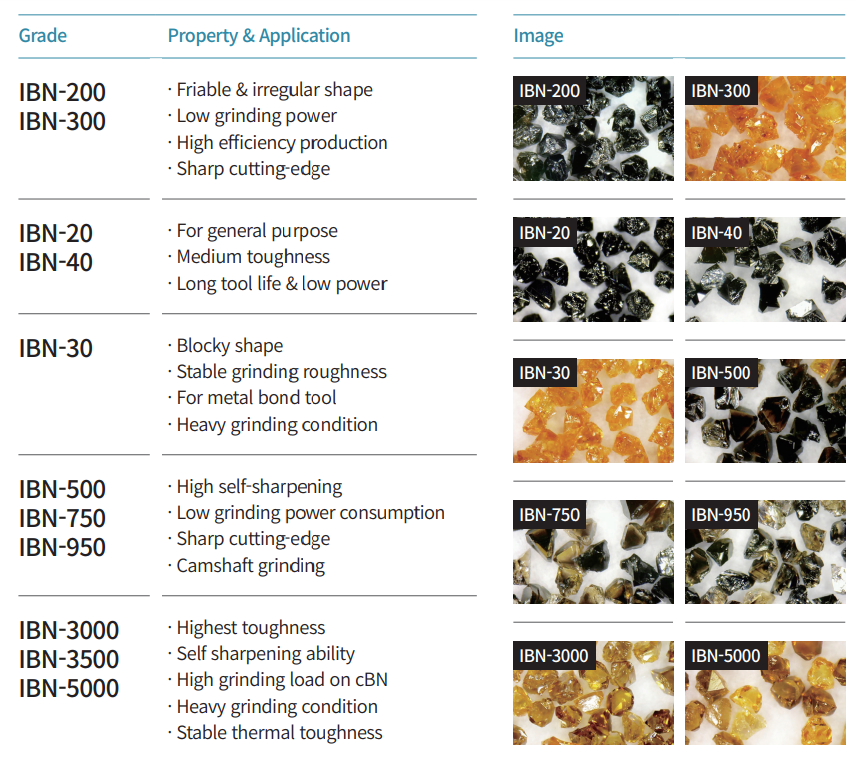

Diamond & CBN Powder